La soldadura es un proceso de fabricación que une materiales, generalmente metales o termoplásticos, utilizando alto calor para fundir las piezas y dejarlas enfriar, dando como resultado una unión ...

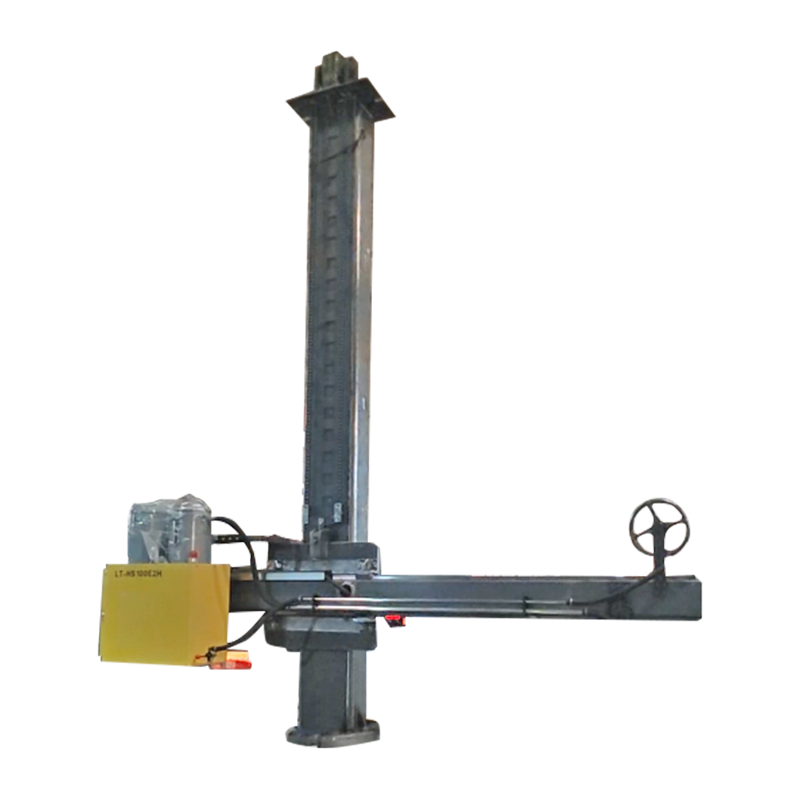

Leer MásColumna y brazo personalizados

El Column & Boom personalizado es un equipo de soporte exclusivo diseñado para formas, tamaños o requisitos de proceso específicos de piezas de soldadura; puede adaptarse con precisión al ajuste de la postura del soplete de soldadura, al control de la trayectoria de recorrido de soldadura y a la coincidencia de parámetros del proceso en condiciones de trabajo especiales, resolver las necesidades de soldadura personalizadas que los equipos convencionales no pueden satisfacer, garantizar la precisión de la soldadura y la calidad de los componentes especiales, y al mismo tiempo mejorar la eficiencia de los escenarios de operación exclusiva y reducir la intensidad del trabajo manual.

-

Columna de pulido y pluma

Polishing Column & Boom es una máquina automatizada diseñada para pulir, rec...

Wuxi WeldNice Heavy Industry Technology Co., Ltd. produce y opera varios marcos de rodillos de soldadura،manipuladores, cambiadores, series de máquinas de corte de plasma fino/llama CNC, series de herramientas de soldadura automáticas, máquinas especiales de soldadura y corte y series de soldadura por superposición, líneas de producción de camiones cisterna, vigas en H y torres eólicas de energía eólica, etc.

Produce más de 500 juegos de diversos equipos de soldadura al año. Los productos se exportan principalmente a varias docenas de países, incluidos Estados Unidos, Alemania, Japón, España, Italia, Reino Unido, Corea del Sur, Australia y Canadá. Los clientes colaboradores incluyen energía eólica, industria de la construcción, equipos de maquinaria, etc., incluidas más de 10 empresas de fama mundial. Se ha convertido en un importante proveedor de equipos de soldadura para ellos en China.

Características principales del producto

- Adaptabilidad personalizada: I+D orientada a los parámetros exclusivos de las piezas de trabajo, logrando una adaptación dimensional completa desde las especificaciones de tamaño hasta los requisitos del proceso, cubriendo escenarios de soldadura especiales que son difíciles de manejar para los equipos convencionales.

- Capacidad de control de precisión: Equipado con componentes de ajuste multidimensionales para la postura del soplete, puede localizar con precisión la ruta de soldadura. Los parámetros de soldadura se pueden combinar con precisión con las características de la pieza de trabajo para garantizar la consistencia de la calidad de la soldadura.

- Diseño de operación eficiente: el mecanismo de ajuste automático reduce la intervención manual y la eficiencia de la operación aumenta en más del 30% en comparación con la soldadura manual tradicional. Al mismo tiempo, reduce la carga de trabajo provocada por operaciones repetitivas de alta intensidad.

- Estructura estable y duradera: adoptando tecnología de producción y procesamiento de alto estándar, los componentes principales se han sometido a pruebas estrictas, adaptándose a las necesidades de operaciones continuas a largo plazo y entornos industriales complejos.

Principio de funcionamiento

- Sistema de soporte y posicionamiento: un marco estable compuesto por columnas y vigas garantiza la precisión estructural mediante un mecanizado de precisión, proporcionando un punto de referencia sólido para las operaciones de soldadura. La conexión entre columnas y vigas se fija con pernos de alta resistencia para garantizar la estabilidad de carga.

- Mecanismo de ajuste de postura: Equipado con componentes de ajuste de múltiples grados de libertad, puede ajustar con precisión el ángulo, la altura y la posición del soplete de soldadura de acuerdo con programas preestablecidos o instrucciones de operación en tiempo real, adaptándose a las necesidades operativas de diferentes superficies de soldadura.

- Control colaborativo inteligente: al integrar la función de almacenar y llamar parámetros del proceso, vincula la corriente de soldadura, el voltaje, la velocidad de desplazamiento y otros parámetros con el control de ruta para realizar una colaboración automática en el proceso de soldadura y reducir los errores humanos.

Escenarios y casos de aplicación

Principales escenarios de aplicación

- Soldadura de uniones especiales de grandes estructuras de acero: como puntos de conexión de formas especiales de quillas de muros cortina, componentes de soporte de equipos pesados y otras operaciones de soldadura que requieren un posicionamiento preciso.

- Producción en masa de piezas de trabajo personalizadas: como piezas mecánicas especiales, componentes de equipos no estándar y otras necesidades de soldadura con especificaciones exclusivas fijas.

- Procesamiento de soldadura de altos requisitos: soldadura de componentes de precisión con estándares estrictos de planitud y resistencia de la soldadura, cumpliendo con las especificaciones de soldadura relevantes de la industria.

Casos de aplicación típicos

- Proyecto de construcción de estructura de acero de muro cortina: Se proporcionaron columnas y brazos personalizados para un gran proyecto de muro cortina de piedra para resolver el problema de soldadura preciso de quillas y adaptadores verticales. Evitó la desviación vertical y los defectos de soldadura causados por la soldadura convencional, asegurando el cumplimiento de los requisitos de la "Especificación Técnica para Ingeniería de Muros Cortina de Metal y Piedra" JGJ133-2001. La tasa de calificación de soldadura del proyecto se incrementó al 99,8%.

- Producción de soportes de piso antiestáticos: Adaptados a las necesidades de soldadura de soportes de piso antiestáticos en centros de datos de proyectos de redes eléctricas. A través del diseño personalizado de estructuras de vigas y columnas, logró la operación estandarizada de soldadura de soportes, mejoró la firmeza de la instalación y la posterior adaptabilidad de la expansión, y cumplió con los requisitos de protección de seguridad de los equipos de la sala de computadoras.

- Procesamiento de componentes no estándar de maquinaria pesada: Se proporcionó columna y pluma personalizados exclusivos para un fabricante de maquinaria de construcción para resolver el complejo problema de soldadura de componentes grandes de sección variable. Mediante un control preciso de la trayectoria, se redujo la deformación de la soldadura, se aumentó la eficiencia de la producción en un 40 % y se redujo el costo de los procesos de corrección posteriores.

Tabla de comparación de productos

| Dimensión de comparación | Columna y pluma personalizados | Equipos de soldadura convencionales |

|---|---|---|

| Adaptabilidad | Personalizado para piezas exclusivas, cubriendo tamaños y procesos especiales. | Diseño estandarizado, sólo aplicable a piezas de trabajo generales. |

| Precisión de soldadura | Desviación de la posición de soldadura ≤ ±0,5 mm, consistencia de alta calidad | Dependiente de la operación manual, gran desviación, estabilidad insuficiente |

| Eficiencia operativa | Ajuste automático, fuerte capacidad de operación continua | Se requiere ajuste manual frecuente, alta tasa de interrupción |

| Intensidad Laboral | Reduce en gran medida la intervención manual, reduce el trabajo repetitivo | Depende del posicionamiento y operación manual, alta intensidad de mano de obra |

| Escenarios de aplicación | Componentes especiales, producción en masa personalizada, soldaduras de altos requisitos. | Piezas de trabajo generales, necesidades de soldadura simples. |

Preguntas frecuentes (FAQ)

- ¿Se pueden adaptar estos equipos a la modernización y transformación de líneas de producción existentes? Respuesta: Sí. El equipo adopta un diseño modular y se puede ajustar de forma adaptativa según el diseño y los requisitos de proceso de las líneas de producción existentes. Wuxi WeldNice brindará soporte técnico durante todo el proceso para garantizar una conexión perfecta entre el equipo y el proceso de producción existente.

- ¿La precisión de soldadura del equipo cumple con los estándares de la industria? Respuesta: Todos los indicadores principales del equipo cumplen con los estándares industriales relevantes para equipos de soldadura. La precisión de la soldadura puede alcanzar una desviación de la posición de soldadura de ≤ ±0,5 mm y la calidad de la soldadura cumple con los requisitos de soldaduras de grado III y superiores, lo que es adecuado para escenarios industriales con requisitos estrictos de calidad de la soldadura.

- ¿A qué se debe prestar atención en el mantenimiento posterior del equipo? Respuesta: Los principales objetivos de mantenimiento incluyen la fijación de conexiones estructurales, la prevención de humedad y polvo del sistema eléctrico y la lubricación de piezas móviles. Wuxi WeldNice proporcionará un manual de mantenimiento detallado y puede proporcionar servicios de mantenimiento regulares según las necesidades.

- Para entornos operativos con fuerte corrosión, ¿existen esquemas de protección especiales? Respuesta: Se pueden proporcionar esquemas de mejora anticorrosión. A través de procesos como el tratamiento de galvanización y la pulverización de revestimiento anticorrosión, se mejora la durabilidad del equipo en ambientes húmedos o corrosivos, y la resistencia a la corrosión de la prueba de niebla salina puede alcanzar más de 480 horas.

Guía de mantenimiento

Inspección diaria (diaria/semanal)

- Inspección estructural: verifique si las columnas y vigas están dobladas, deformadas o rayadas, si los pernos de conexión están flojos y si los pasadores de seguridad anticaídas están completamente insertados en las ranuras para tarjetas.

- Prueba de funcionamiento: inicie el equipo para que funcione sin carga, verifique si la acción del mecanismo de ajuste del soplete es suave y si la respuesta de las instrucciones del sistema de control es precisa.

- Limpieza y mantenimiento: elimine el polvo, la escoria de soldadura y otros desechos de la superficie del equipo, mantenga la caja de control eléctrico ventilada y seca y evite la acumulación de polvo.

Mantenimiento regular (mensual/trimestral)

- Fijación y lubricación: Vuelva a comprobar todos los pernos de conexión con una llave dinamométrica para garantizar que el par sea ≥50 N・m. Los pernos dañados deben reemplazarse con pernos de alta resistencia de la misma especificación por encima del grado 8.8; Aplique aceite lubricante especial a las piezas móviles para garantizar la flexibilidad del mecanismo de ajuste.

- Tratamiento Anticorrosión: Verificar el recubrimiento anticorrosión en la superficie del equipo. Para áreas pequeñas con óxido, es necesario pulirlas y luego retocarlas con una capa superior de imprimación antioxidante para metales. Para daños en áreas grandes, comuníquese con el fabricante para recibir tratamiento profesional; Aplique grasa antioxidante a los pernos de anclaje.

- Sistema eléctrico: verifique si las conexiones de las líneas son firmes, si los componentes como sensores y controladores funcionan normalmente y reemplace las líneas viejas o los componentes defectuosos a tiempo.

Mantenimiento en Ambientes Especiales

- Ambiente húmedo/corrosivo: Aumente la frecuencia de limpieza una vez al mes, limpie la superficie del equipo con un paño seco para evitar manchas de agua; instalar equipos de deshumidificación en el almacén para controlar la humedad ambiental ≤60%; enjuagar con agua limpia inmediatamente después del contacto con líquidos corrosivos, secar y retocar la capa anticorrosión.

- Escenarios de operación de alta frecuencia: realice una prueba de rendimiento integral cada 2 meses, enfocándose en verificar el estado de fatiga estructural y el desgaste de los componentes centrales, y realice el mantenimiento o reemplazo a tiempo.

English

English русский

русский Español

Español عربى

عربى